本文分为三部分,第一部分介绍了凌云股份液冷板成型方案(型材挤出方案、型材挤出装配式、冲压钎焊式方案),第二部分介绍了液冷板成型工艺仿真。第三部分介绍了相关工艺及所用设备(冲压成型、脱脂+自动喷涂钎剂、高频焊等)。

1.液冷板成型方案

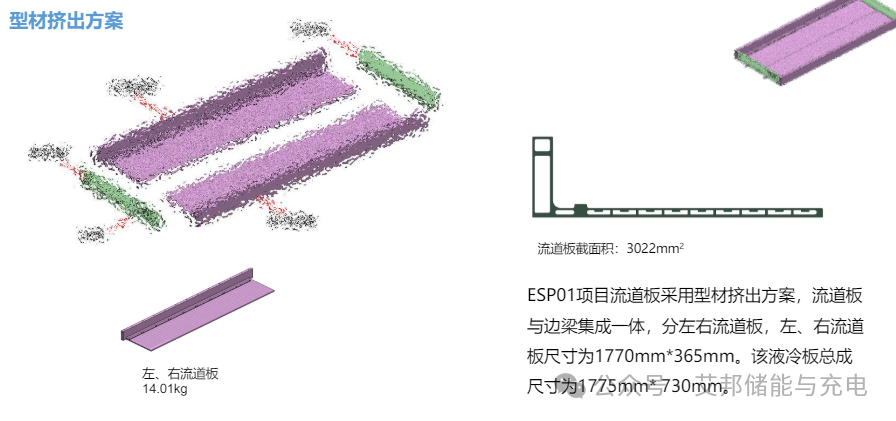

型材挤出方案

ESP01项目流道板采用型材挤出方案,流道板与边梁集成一体,分左右流道板,左、右流道板尺寸为1770mm*365mm。该液冷板总成尺寸为1775mm* 730mm。

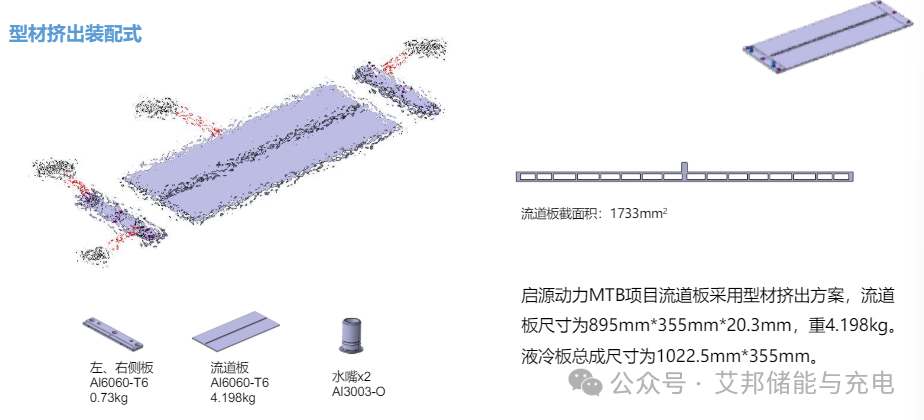

型材挤出装配式

启源动力MTB项目流道板采用型材挤出方案,流道板尺寸为895mm*355mm*20.3mm,重4.198kg。液冷板总成尺寸为1022.5mm*355mm。

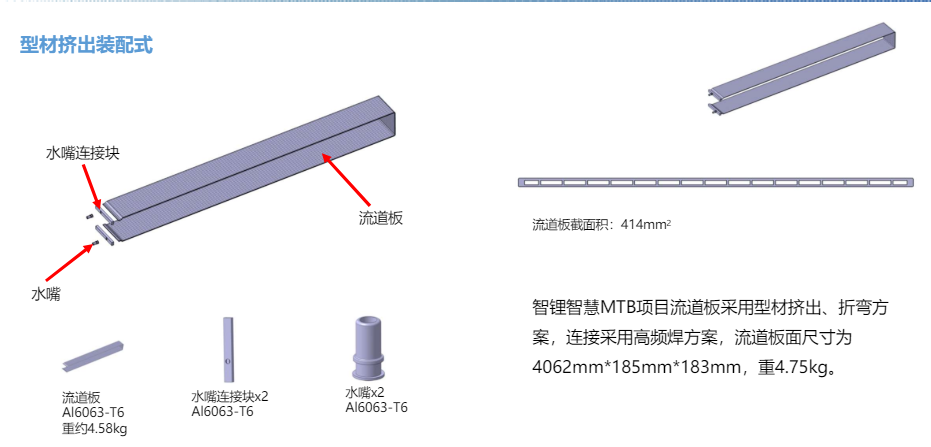

型材挤出装配式

智锂智慧MTB项目流道板采用型材挤出、折弯方案,连接采用高频焊方案,流道板面尺寸为4062mm*185mm*183mm,重4.75kg。

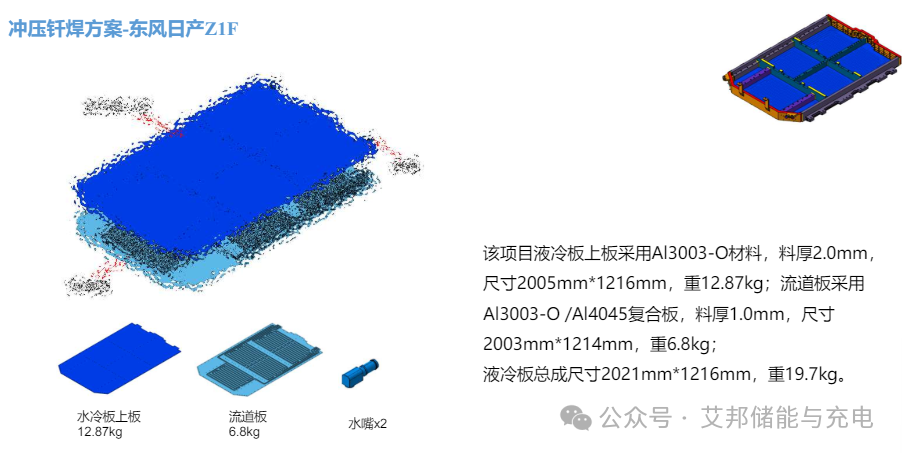

冲压钎焊方案-东风日产Z1F

该项目液冷板上板采用Al3003-O材料,料厚2.0mm,尺寸2005mm*1216mm,重12.87kg;流道板采用Al3003-O /Al4045复合板,料厚1.0mm,尺寸2003mm*1214mm,重6.8kg;液冷板总成尺寸2021mm*1216mm,重19.7kg。

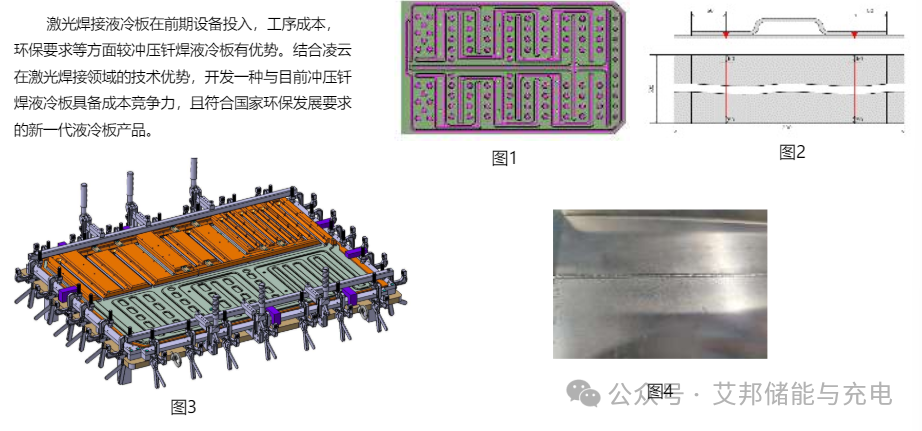

激光焊接液冷板结构介绍

激光焊接液冷板在前期设备投入,工序成本, 环保要求等方面较冲压钎焊液冷板有优势。结合凌云 在激光焊接领域的技术优势,开发一种与目前冲压钎焊液冷板具备成本竞争力,且符合国家环保发展要求的新一代液冷板产品。

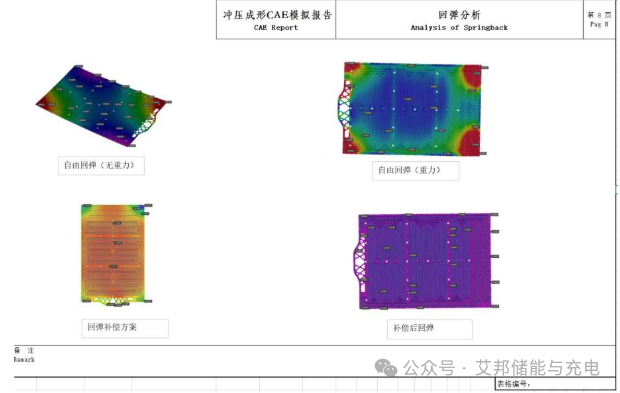

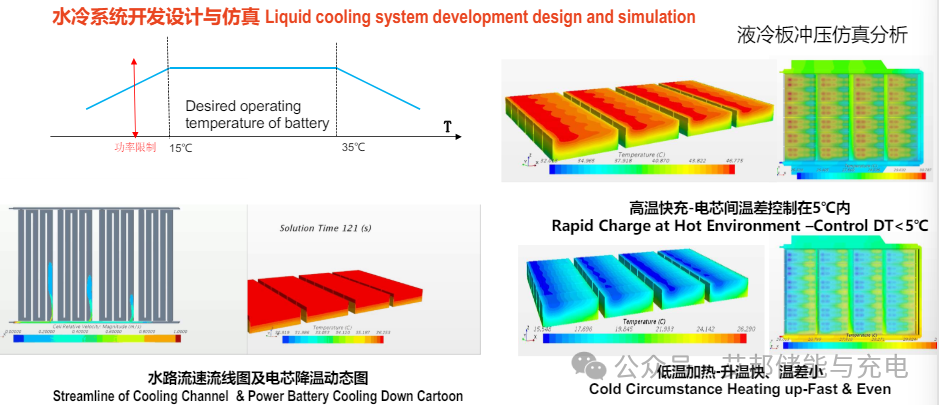

2.液冷板成型工艺,回弹及焊接尺寸控制

水道钎焊面流道轮廓度可以控制在±0.1mm,经过实测焊接前后边线轮廓度差异不大,焊接后自由状态下15mm以内,与框架焊接后模组区域内满足0.7平面度要求。

水道钎焊面流道轮廓度可以控制在±0.1mm,经过实测焊接前后边线轮廓度差异不大,焊接后自由状态下15mm以内,与框架焊接后模组区域内满足0.7平面度要求。

欢迎加入艾邦储能液冷系统交流群

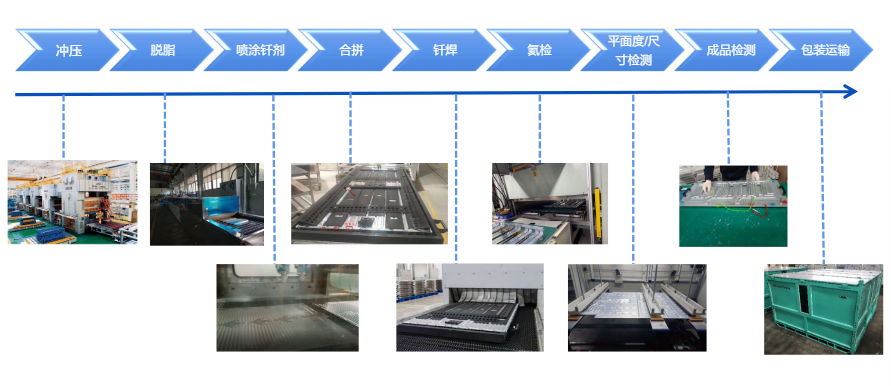

3.工艺及制造

液冷板整个工艺制造工序包括:冲压、脱脂、喷涂钎剂、合拼、钎焊、氦检、平面度/尺寸检测、成品检测、包装运输。

冲压成型 Stamping

使用设备:液压机

使用模具:成型模

样件阶段:单机生产

控制:平面度检测流道深度检测

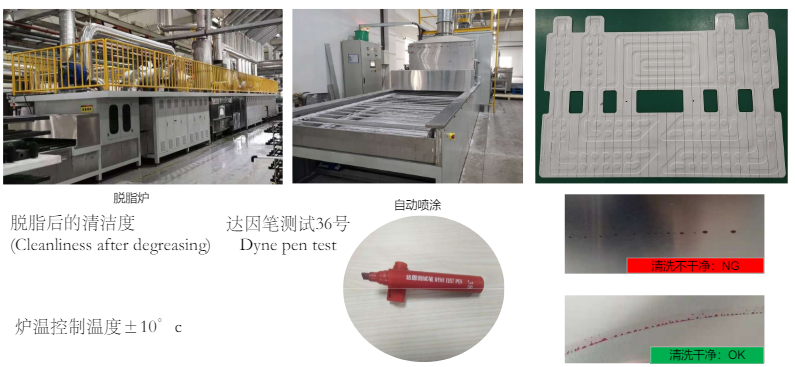

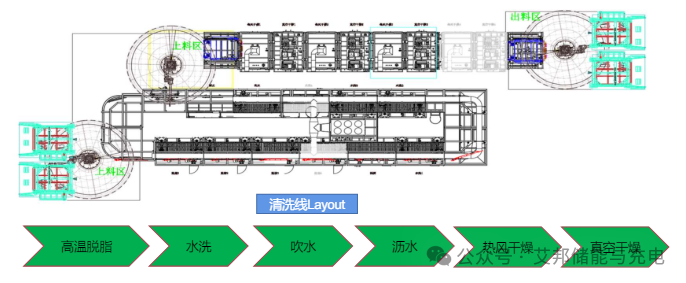

脱脂+自动喷涂钎剂(Debinding furnace+automatic spraying flux)

使用设备:脱脂炉

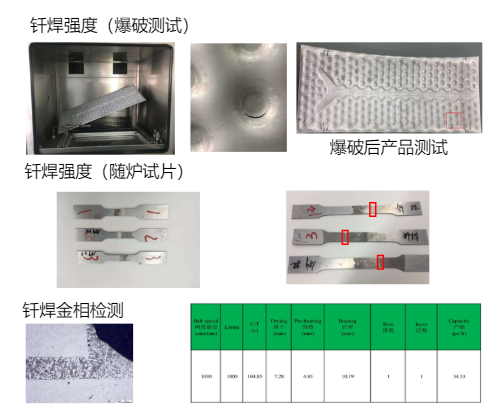

钎焊(Brazing)

使用设备:钎焊炉(含辅助设备)

使用工装:钎焊托架

控制点 :• 氮气保护 • 链速控制 • 氧含量监测

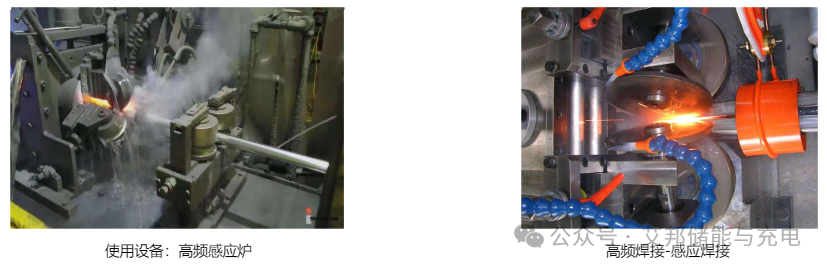

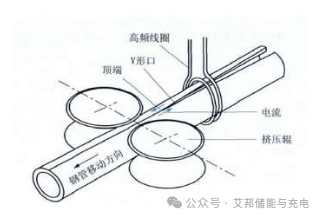

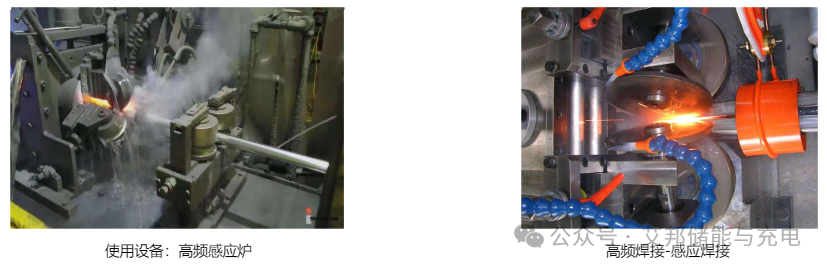

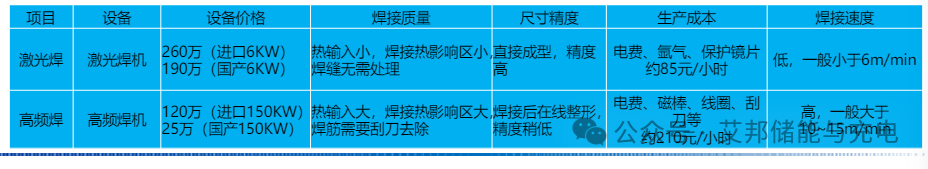

高频焊

高频焊接有两种方式:接触焊和感应焊

接触焊以一对铜电极(或电极轮)与被焊接的钢管两边部相接触,作为能量传输的部件。

优点:效率高,功耗少。同等条件下,焊接速度是感应焊的1.5~2倍,或者功率损耗 是感应焊的额1/3~1/2。适于生产大中直径焊管,和厚壁管。

缺点:一是铜电极与钢板接触,磨损很快;二是由于钢板表面平整度和边缘直 线度的影响,接触焊的电流稳定性较差,焊缝内外毛刺较高,在焊接高精度和 薄壁管时一般不采用。

感应焊以一匝或多匝的感应圈套在被焊的钢管外,将高频电流以感应方式引导到待焊管子上。

优点:1.采用感应焊时,由于感应圈不与钢板接触,所以不存在磨损,其感应电流较为稳定,保证了焊接时的稳定性。2.消除了接触焊可能开路引发的高频设备故障。3.感应线圈操作简单方便,且消耗较少。适用于小直径和薄壁管。

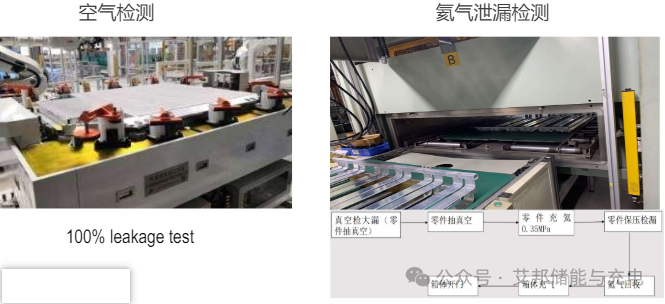

密封性检测工艺

泄漏测试:在环境温度为23℃±5℃的情况下,将冷却板浸没在100毫米至150毫米的水中,或使用质谱仪或压力衰减系统或质量流量进行检查时,应将冷却板加压到至少 250千帕,持续时间>60秒。当按照4.4.1进行测试时,冷却板应表现出≤1 sccm的干燥空气泄漏率。

通过氦气泄漏检测及全程同步自动检测和记录,实现高精度检测:

-

高标准,高精度检测:密封检测采用氦气检测,检测标准为2x10-6Pa. m3 /s,

-

可追溯:泄漏检测数据采集追溯软件:采集、显示、输出、存储,将大量作业数据存储为Excel可读格式;产品扫码,实现装配过程数据与产品关联,可追溯;

尺寸检测 CMM

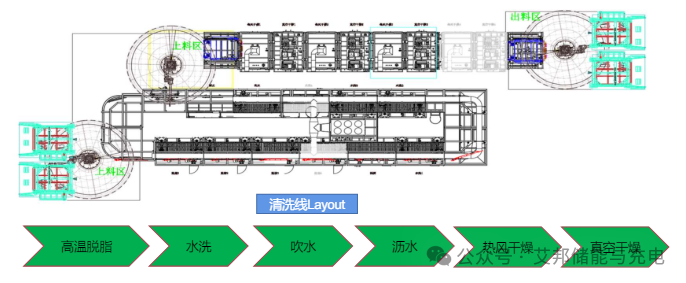

清洗工序方式选择存在疑问,benchmark,如何确保表面清洁度及尺寸稳定

目前采用高温脱脂和化学清洗都能保证表面清洁度,行业内多采用高温脱脂,具有成本竞争力,同时减少污水排放。规划方案采用脱脂进行清洁处理,预留水清洗工位。

清洗的质量检测要求冷板内腔残余杂质量≤0.08g/L,最大固体颗粒的粒径<1mm

清洗的质量检测要求冷板内腔残余杂质量≤0.08g/L,最大固体颗粒的粒径<1mm

资料来源:凌云股份、艾邦储能

储能液冷系统交流群

原文始发于微信公众号(艾邦储能与充电):液冷板成型方案及工艺设备介绍