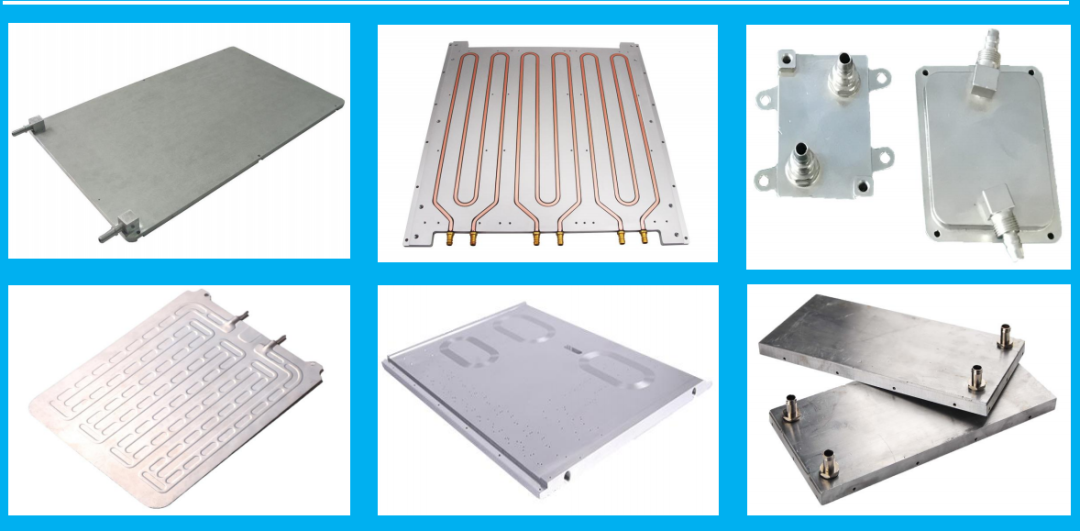

储能系统功率密度受电池温度的限制,引入液冷技术是电池热管理的发展趋势,冷板接触式液冷因其散热性能强悍、制造工艺成熟、性能稳定等优势受到学术界和工业界的青睐。

扰流结构的嵌入能够提升液冷板的散热性能和均温性能,吹胀式液冷板的制造工艺兼顾了传热性能和制造成本等优势。

液冷板流道结构的设计和实现与其制造工艺息息相关,液冷板常用的制造工艺包括铣削、微细电火花线切割、金属3D打印、吹胀等。先进的制造工艺能够实现复杂流道结构的加工,提高液冷板的性能,且制造成本、生产效率、工艺良率在合理范围内。

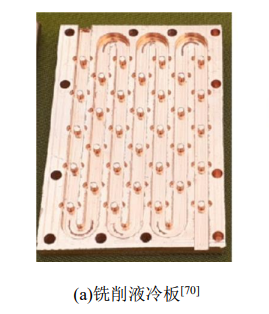

(1)铣削型液冷板。

铣削加工是通过铣刀高速旋转时各切削刃挤压工件,使工件发生塑性变形并断裂,从而去除材料的加工方式。铣削工艺能加工各类精细复杂结构,加工质量高,是目前应用广泛的液冷板制造工艺。

Sameer等使用微铣削加工流道中的凸肋、凹穴等结构,有效提高了液冷板的换热性能。但铣削加工通常需要与焊接等工艺同时使用,成本昂贵,批量生产周期较长。

(2)线切割液冷板。

微细电火花线切割法是利用微细电极丝与工件之间脉冲火花放电产生的高温使金属材料局部熔化或汽化,实现去除金属材料的目的,能加工具有很高深宽比的结构且没有显著的切削应力。

赖文林等使用该技术加工出宽度为0.4mm,深宽比达15.4的微通道阵列结构,如图1-19(b)。该热沉具有很高的比表面积,换热性能和均温性能得到加强。但微细电火花线切割工艺只能加工贯穿结构,往往需要和其他工艺结合制造液冷板,工艺复杂,成本昂贵。

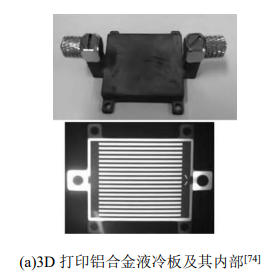

(3)金属3D打印型液冷板。

与传统加工技术通过去除材料的方式获得零件不同,金属3D打印是一种增材制造技术,其基于离散/堆积原理,通过材料的层层叠加实现零件的制造。

赵亮等使用激光烧结工艺打印了铝合金微通道液冷板,微通道肋厚1mm,通道宽度0.52mm,肋高5mm,通道内部光滑无堵塞,如图1-20(a)。

该液冷板可以满足热源热流密度为50W/cm2时,液冷板表面壳体温度低于70℃的要求。

蔡艳召等使用3D打印技术制造了铝合金液冷板。结果表明散热工况相同时,3D打印的液冷板与传统真空扩散焊接液冷板相比,其散热性能更优,流阻更低,两种液冷板都满足散热需求,但3D打印的成本是传统液冷板的3~4倍,可用于打印的材料型号也存在局限性,3D打印液冷板的实际应用仍需进一步的研究和发展。

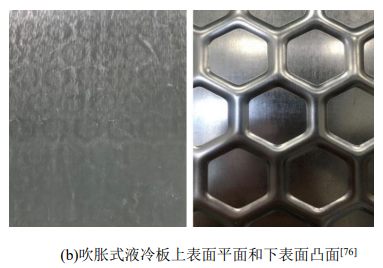

(4)吹胀式液冷板。

吹胀工艺是在两辊压板之间通入高压气体使其中一块柔性金属板发生塑性变形胀起,进而形成流道的加工方法。吹胀式液冷板的工艺成熟,制造成本低廉,生产效率高,能够制造较复杂的流道结构。

聂磊等基于吹胀式液冷板对电池包进行热管理,采用蜂窝状流道,如图1-20(b)。在电池包加热功率达6kW时仍能将电池温度控制在15~25℃以内,温差在4℃以内。

吹胀式液冷板具有优异的散热性能和均温性能,在电池包冷却中应用广泛,但在模组和电芯级别冷却中的应用仍有所欠缺。

资料来源:面向锂离子电池热管理的吹胀式液冷板设计制造及其性能研究;陈昭亮

储能液冷系统交流群

推荐阅读

原文始发于微信公众号(艾邦储能与充电):液冷板制造工艺研究现状