我国电化学储能市场正处于产业快速发展期,随着技术日新月异,电池容量和功率也在稳步提升。

但与此同时,大容量高功率电池组在充放电过程中会产生大量的废热,温度失控已成为困扰行业发展的“心病”。

在《储能电池未来发展趋势全面解读》中,我们已经就我国未来新型能源发展的必要性和发展过程中可能遇到的问题进行了简要分析,明确了储能技术发展过程中实现控温重要性。

本文将继续深入研究现有储能温控技术,并对不同温控技术进行比较。

从测试数据中不难看出,锂离子电池如果超出自身正常工作温度,便有可能出现化学层面的失控,这不仅会导致电池的循环寿命和日历寿命的衰减,甚至可能引起更严重的安全事故。

如何提升电池性能

对于储能系统而言,将电芯始终保持在合适的温度区间内极为重要,有效的温控系统不仅能够保证储能电站的安全性以及使用寿命,也能在一定程度上提升性能与效率。

在这一过程中,我们需要着重解决两个问题。

控制单体电池的表面温湿度

保持最佳工作温湿度是进行温控的基础,一班要求点心工作温度为+15℃~+35℃;相对湿度在5%~95%之间且无冷凝水

避免电池系统中产生局部热点

电池间的温差不超过3℃,避免产生局部热点。

目前,储能温控系统主要的控温方式仍是风冷与液冷。

其中风冷是以空气为冷却介质,利用对流换热降低电池温度的一种冷却方式。由于空气的比热容低,导热系数也偏低,因此更适用于功率相对较小的通信基站、小型储能系统等。

储能液冷温控系统由液冷机组、储能电池冷板、循环管路和快速接头等关键部件组成。与相同容量的集装箱风冷方案相比,液冷系统不需要设计风道,占地面积节约 50%以上,更适合未来百兆级以上的大型储能电站;由于减少了风扇等机械部件的使用,故障率更低;液冷噪声低,节省系统自耗电,环境友好。

储能液冷温控系统的组成

储能液冷温控系统通过储能、放能、散热和温控等步骤来实现对电池的管理,以提高系统稳定性和电池寿命。

载冷剂将电池冷板吸收的热量通过蒸发器释放后,利用水泵运行产生的动力,重新进入冷板中吸收设备产生热量;机组在运行中,蒸发器(板式换热器)从载冷剂循环系统中吸取的热量通过制冷剂的蒸发吸热,制冷剂经压缩机压缩后进入冷凝器,并通过制冷剂的冷凝将热量释放到周围空气环境中。冷凝后的制冷剂通过膨胀阀返回到蒸发器;然后再被蒸发,如此循环往复。

储能均温液冷板

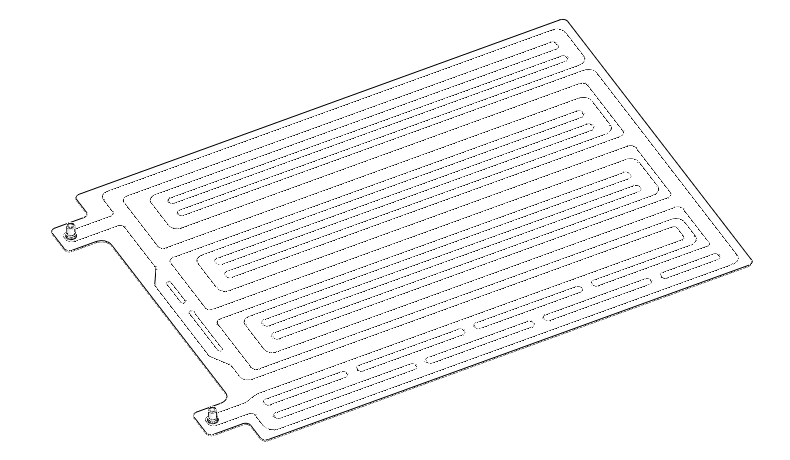

储能电池均温液冷板是一种用于储能电池的散热技术,可以有效地控制电池的温度,提高电池的使用寿命和安全性。液冷板可以通过液体循环来吸收电池产生的热量,从而降低电池的温度。目前,液冷技术已经被广泛应用于储能电池领域。

液冷板工作原理

均温液冷板的原理是使用非导电液体作为冷却介质,在电池组内实现均匀的散热。传感器检测电池组的温度,温度控制系统调节冷却剂的温度,确保电池组的温度保持均匀。均温液冷板的液冷循环系统可以有效降低电池组的温度上升,防止热点的产生,减小温度梯度,延长电池的寿命。

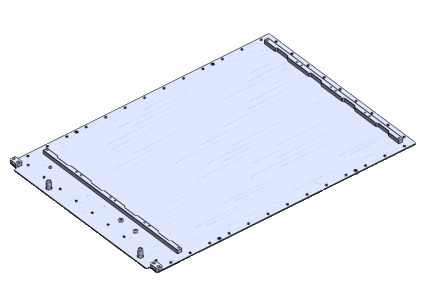

场景:集装箱储能

电池工况:0.5C;1C

冷却形式:底部液冷

场景:集装箱储能

电池工况:0.5C;1C

冷却形式:底部液冷

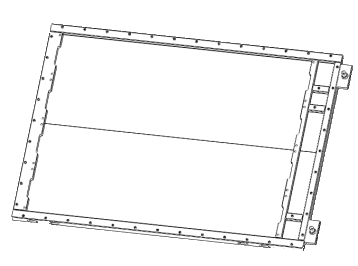

场景:集装箱储能

电池工况:0.5C

冷却形式:底部液冷

可以看到目前主流的液冷板技术方向为钎焊和型材,那么这两种不同的技术,在实际应用中是否存在差别,两者在实际使用中的该做怎样的选择呢?

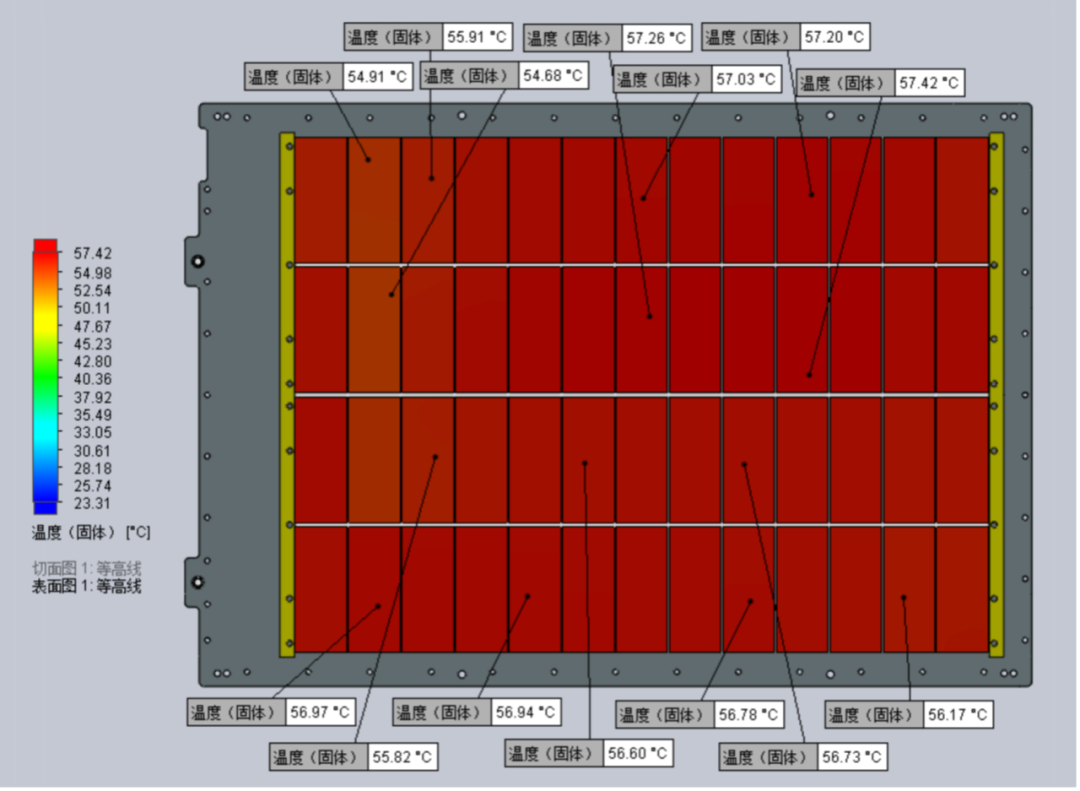

在电池热功率1716W@1C,水流量:10L/min,进水温度18℃,冷却液:50%乙二醇水溶液的测试条件下。钎焊冷板与型材冷板的温度差如下:

| 类型 | 最高温度 | 电池温差 |

| 钎焊冷板 | 57.42℃ | 2.74℃ |

| 型材冷板 | 60.01℃ | 5.86℃ |

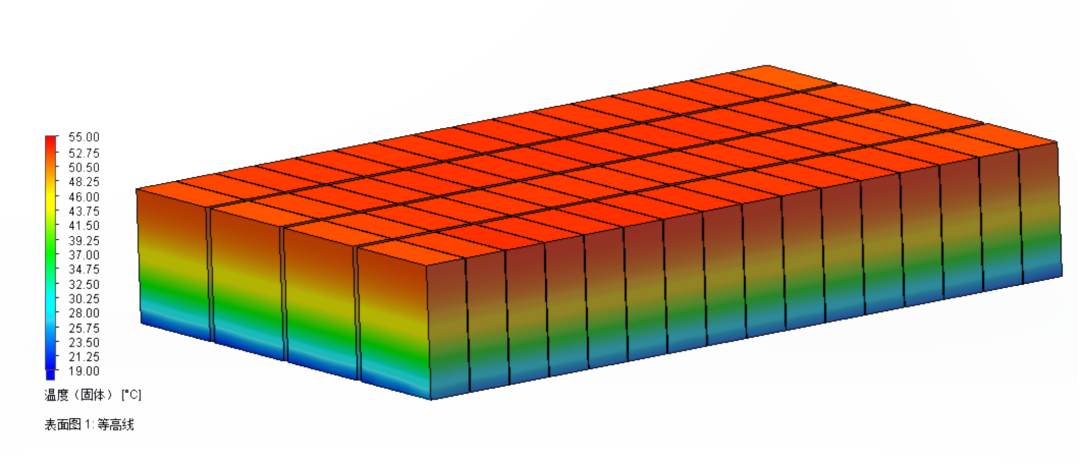

仿真条件:电池热功率2176W@1C,水流量:15L/min,进水温度18℃,冷却液:50%乙二醇水溶液。

底冷方案

底冷方案解决了电池包中不同电池之间的温度差异,但由于电池自身导热系数低的问题,导致电池的顶部与底部的温差过高,达到35℃。

侧冷方案

侧冷方案不仅可以解决了电池包中不同电池之间的温度差异,还可以解决电池顶部与底部的温差过高的问题。

祥博传热科技股份有限公司拥有专业的液冷板生产技术,可根据实际需求设计、制造、生产各种类型的储能电池均温冷板,满足不同工况、功率储能电池的控温需求。同时,公司将对生产的储能电池液冷板进行多种形式的检测,保证产品质量。

储能液冷系统交流群

活动推荐:2024年液冷储能系统与消防安全论坛(3月21日 苏州)

方式2:长按下方二维码在线报名

推荐阅读

原文始发于微信公众号(祥博传热):技术分享 | 储能电池液冷技术对比与解析